Internationale Konferenz CircuBAT in der Schweiz: Programm, Vorträge, Sessions, Redner, Themen und Inhalte.

24.8.2025 (Update, weitere Informationen rund um das Thema Batterien)

Electrification Academy.

Neue, zentrale B2B-Wissensplattform im Elektrifizierungs-Ökosystem. Die Plattform wurde mit der Mission ins Leben gerufen, Unternehmen – von Start-ups bis hin zu globalen OEMs – dabei zu unterstützen, die sich schnell entwickelnde Landschaft des Batterierecyclings, der Fertigung und der Elektrifizierung mit Klarheit und Vertrauen zu navigieren.

Dr. Veronika Wright ist Gründerin und CEO der Electrification Academy. Sie erkannte, dass es in der Elektrifizierungsbranche an einer gemeinsamen Sprache und einem gemeinsamen Verständnis mangelt. Ihre persönliche Mission ist es deshalb, den Übergang zu sauberer Energie zu beschleunigen, indem sie Wissen, Experten und Lösungen auf einer einzigen Plattform zusammenführt.

Elektrospezialisten und Fachleute, die einen umfassenden Zugang zu Prozess-Workflows, Expertenwissen und integrierter Lösungsfindung suchen finden hier Experteninformationen.

Die Electrification Academy bietet expertengeprüftes Wissen, anwendungsorientierte Einblicke und dient als B2B-Lern-Hub, der Inhalte, Produktbewertungen und Ökosystem-Einblicke auf die jeweiligen Rollen und Ziele zugeschnitten bereitstellt.

25.5.2025 (Update, weitere Informationen rund um das Thema Batterien)

EU-Batteriepass.

EU-Batteriepass kommt ab 2027: Demozugang, Batteriezustand, Kreislaufwirtschaft, CO2 Footpint, Supplychain, Batteriematerialien. Wie gut (erhalten) ist die Batterie wirklich wird bald über eine App beantwortet werden.

Linkverzeichnis.

Zuunterst finden Sie ein Linkverzeichnis zu weiteren Blog-Artikeln rund um das Thema Batterien.

Update vom 10.9.2025

Internationale Konferenz CircuBAT2025 zur Kreislaufwirtschaft von Lithium-Ionen-Batterien.

Die Zukunft der Lithium-Ion Batterien aus der E-Mobilität ist zirkulär.

Die Konferenz findet am 13. und 14. November 2025 in der BERNEXPO in Bern, Schweiz statt und dient als Treffpunkt für Fachleute, die die Zukunft der Batterietechnologie nachhaltig gestalten wollen, und konzentriert sich auf den ganzheitlichen Ansatz der Kreislaufwirtschaft für Lithium-Ionen-Batterien, von der Produktion über die Nutzung bis hin zum Recycling und der Wiederaufbereitung. Ziel ist es, den gesamten Lebenszyklus von Batterien zu optimieren, um Ressourcen zu schonen, Umweltbelastungen zu minimieren und innovative Technologien zu fördern.

Die Veranstaltung richtet sich an Industrie- und Forschungspartner, politische Entscheidungsträger, internationale Experten für Energiespeicherung und Batterietechnologie sowie Befürworter nachhaltiger Energielösungen. Insgesamt werden an den beiden Tagen 15 Vorträge und Sessions von 25 RednerInnen geboten.

Der erste Tag (Donnerstag, 13. November 2025) ist für die breite Öffentlichkeit zugänglich und beinhaltet Projektzusammenfassungen, Expertenvorträge und Podiumsdiskussionen mit Gästen aus Politik, Wirtschaft und Wissenschaft. Das Programm umfasst Impulse aus der Wirtschaft (14:00 Uhr), Politik (15:00 Uhr) und internationaler Perspektive (16:00 Uhr), gefolgt von Podiumsgesprächen zur politischen und wirtschaftlichen Lage in der Schweiz.

Der zweite Tag (Freitag, 14. November 2025) konzentriert sich auf wissenschaftliche Ergebnisse zu Themen wie Materialrückgewinnung, Batterielebenszyklen, Robotik bei der Batteriedemontage, Zellherstellung, Geschäftsmodelle und Lebenszyklusanalyse. Die Veranstaltung wird in englischer Sprache abgehalten und stellt das neu entwickelte Schweizer Modell der Kreislaufwirtschaft für Lithium-Ionen-Batterien sowie weitere internationale Projekte vor. Das Programm beinhaltet eine Keynote und Plenarvorträge, gefolgt von Sessions zu den genannten wissenschaftlichen Themen.

Teilnahmekosten: Die Anmeldegebühr beträgt CHF 290.- regulär und CHF 240.- reduziert.

Sprecher:

Eine Reihe von Experten aus Forschung, Industrie und Politik wird vertreten sein, darunter Dr. Adrian Spillmann von Bühler Group, Aline Trede von den Grünen Schweiz, Prof. Dr. Andrea Vezzini von der Berner Fachhochschule (Head CircuBAT), Dr. Andreas Hutter von iBAT Association (CSEM), Claudia Meyer von Renault Group Switzerland und Olivier Groux von KYBURZ Switzerland AG.

Das CircuBAT-Projekt zielt darauf ab, den Kreislauf zwischen Produktion und Recycling von Lithium-Ionen-Batterien für die Mobilität zu schliessen. Es verbessert die Ökobilanz von Elektromobilen, unterstützt die Energiewende und spart Ressourcen. CircuBAT greift das Problem des Klimawandels auf, indem es eine einzigartige Lösung für zwei Herausforderungen bietet: den Umwelteinfluss von Batterien in der Elektromobilität und die Speicherung von Energie, die aufgrund von Wetterbedingungen entkoppelt ist. Die Berner Fachhochschule (BFH) ist das Leading House, das die Forschungspartner koordiniert. Am Swiss Energy Park, wo CircuBAT angesiedelt ist, deckt ein vielfältiger Energiemix aus Solar-, Wasser- und Windkraft jährlich 90 % des Energiebedarfs ab und dient als ideales Labor für die Antizipation und Erprobung von Lösungen für die Energiewende bis 2050.

19.4.2025

Kreislaufwirtschaft von Lithium-Ionen-Batterien.

CircuBAT2025.

Die Internationale Konferenz CircuBAT2025 widmet sich den Themen rund um Kreislaufwirtschaft von Lithium-Ionen-Batterien. Sie findet am 13. und 14. November 2025 in der BERNEXPO in Bern, Schweiz statt. Die Konferenz richtet sich an Industrie- und Forschungspartner, politische Entscheidungsträger, internationale Experten für Energiespeicherung und Batterietechnologie sowie Befürworter nachhaltiger Energielösungen.

An beiden Konferenztagen:

15 Vorträge und Sessions.

25 RednerInnen.

Donnerstag, 13.11.2025

Am ersten Tag ist die Veranstaltung

offen für die breite Öffentlichkeit, mit Projektzusammenfassungen,

Expertenvorträgen und Podiumsdiskussionen mit Gästen aus Politik, Wirtschaft

und Wissenschaft.

Programm:

13:30 Eröffnung

14:00 Impulse aus der Wirtschaft

15:00 Impulse aus der Politik

15:30 Kaffeepause

16:00 Impulse aus einer internationalen Perspektive

16:30 Podiumsgespräch zur politischen Lage in der Schweiz

17:00 Podiumsgespräch zur wirtschaftlichen Lage in der Schweiz

17:30 Resümee und Fazit

Freitag, 14.11.2025

Am zweiten Tag sind die Schwerpunkte der Konferenz: wissenschaftliche Ergebnisse zu Themen wie Materialrückgewinnung, Batterielebenszyklen, Robotik bei der Batteriedemontage, Zellherstellung, Geschäftsmodelle und Lebenszyklusanalyse.

Die Veranstaltung wird in englischer Sprache abgehalten. Erfahren Sie mehr über das neu entwickelte Schweizer Modell der Kreislaufwirtschaft für Lithium-Ionen-Batterien. Auch weitere internationale Projekte zu diesem Themenkreis werden vorgestellt. Sie erhalten Einblicke in die Projektresultate, in wissenschaftliche Ergebnisse sowie persönlichen Perspektiven der beteiligten Expertinnen und Experten.

Anmeldegebühr:

CHF 290.- regulär

CHF 240.- reduziert

Programm:

09:00 Eröffnung

09:05 Keynote

09:30 Plenarvortrag

10:00 Kaffeepause

10:30 Material Recovery, Battery First Life, Battery

Demanufacturing & Robotics

12:00 Mittagessen

13:30 Cell Manufacturing, Battery Second Life, Business

Models & Life Cycle Analysis

15:00 Kaffeepause

15:30 Abschliessender Plenarvortrag

16:45 Resümee und Fazit

Redner*innen 2025.

Dr. Adrian Spillmann

Director Market Segment Battery Solutions

Bühler Group

Aline Trede

Nationalrätin und Unternehmerin

Grüne Schweiz

Dr. Alireza Rastegarpanah

Co-Founder Extrem Robotics Lab and

National Sustainable Robotic Center

University of Birmingham

Alwin Göring

Senior Vice President Rollers and

Technical Applications

Matthews International

Prof. Dr Andrea

Vezzini

Head CircuBAT

Berner Fachhochschule

Dr Andreas Flegler

Head of Process Development and Recycling

for LIB

Fraunhofer Institute for Silicate Research ISC

Dr. Andreas Hutter

President iBAT Association

CSEM

Dr. Ben Wilson

BATCircle 3.0, Finnland

Christian Ochsenbein

Head of Swiss Battery Technology Center

Switzerland Innovation Park Biel/Bienne

Dr. Christian Zeyer

swisscleantech

Regierungsrat

Christoph Ammann

Direktor Wirtschaft-, Energie- und Umweltdirektion des Kantons Bern

Claudia Meyer

Managing Director

Renault Group Switzerland

Prof. Dr Corsin

Battaglia

President

iBAT

Daniel Chartouni

Corporate Research Fellow Energy Storage

ABB

Denis Cumming

Senior Lecturer

University of Sheffield

Edouard Quérel

Battery scientist

Empa

Prof. Emma Kendrick

Professor for Energy Materials, Metallurgy and Materials

University of Brimingham

Frank Schürch

Geschäftsleiter

energie-cluster.ch

Gustav Nyström

Head of Laboratory for Cellulose & Wood Materials

Empa

Inga Petersen

Executive Director

Global Bettery Alliance (GBA)

Jodok Reinhardt

CEO

Librec AG

Jonathan Carrier

CEO

ALLYE Ltd, UK

Jürg Grossen

President

Swissolar, GLP

Kathrin Hönegger

Moderatorin und Autorin

SRF

Lukas Federer

Stv. Leiter Infrastruktur, Energie & Umwelt

Economiesuisse

Dr-Ing. Marcel Weil

Head of scientific unit Research for Sustainable Energy Technologies (RESET)

KIT Karlsruhe

Prof. Mario Paolone

EPFL

Martina Serra

Scientist

Empa

Prof. Dr Mona Faraji

Niri

Associate Professor of Battery Systems

WMG, University of Warwick, UK

Nora Bartolomé

Gutiérrez

Empa

Olivier Groux

Head of Battery Recycling

KYBURZ Switzerland AG

Paolo Gabrielli

Principal Engineer for Energy Storage Algorithms

Huawei

Dr Peter Grünenfelder

Präsident

auto schweiz

Dr Philipp

Scharfenberger

Vice Director Institute for Mobility

University of St. Gallen

Prof. Dr Priscilla

Caliandro

Professor for Electrochemical Energy Storage and Conversion

Berner Fachhochschule

Renat Heuberger

Member of the Innovation Council

Innosuisse

Prof. Dr Roland

Hischier

Head LCA research

Empa

Rolf Galliker

COO/VRP

Galliker Transporte AG

Prof. Dr Rolf

Wüstenhagen

Academic Director, Renewable Energy Management (REM-HSG) & Managing Climate

Solutions (MaCS-HSG)

Universität St. Gallen (HSG)

Prof. Dr Sebastian

Wörwag

Rektor

Berner Fachhochschule

Simon Nigsch

Head of Electrical

Energy Systems

OST – Ostschweizer Fachhochschule

Stefan Heßeling

Senior Sales Manager Rollers and Roller Refurbishments

Matthews International

Prof. Stephan Krinke

Professor for Sustainability Management

TU Braunschweig

Prof. Dr Tanja

Zimmermann

Director of Empa Materials Science and Technology

Empa

Thomas Binggeli

President, Owner and CEO

Thömus AG

Thomas Schmidberger

Global Business Development Manager

Kuka Robotics

Vladimir Sovljanski

Doctoral Assistant, Distributed Electrical Systems Laboratory

EPFL

Prof. Dr-Ing. Weihan

Li

Junior Professor in AI and Digitalization for Batteries

RWTH Aachen University

Weitere Informationen zu CircuBAT, Kreislaufwirtschaft von Lithium-Ionen-Batterien.

Die Vision von CircuBAT Schweiz ist es, ein zirkuläres Geschäftsmodell für Lithium-Ionen-Batterien zu entwickeln, das die Nachhaltigkeit in allen Lebensphasen der Batterie maximiert. Dabei geht es um die Schaffung eines geschlossenen Kreislaufs zwischen Produktion, Anwendung und Recycling von Lithium-Ionen-Batterien, um die Umweltbelastung zu minimieren und wertvolle Materialien zurückzugewinnen.

Worum geht es bei der internationalen Konferenz CircuBAT in der Schweiz?

Die Konferenz ist der Treffpunkt für Fachleute, die die Zukunft der Batterietechnologie nachhaltig gestalten wollen. Im Zentrum der Konferenz steht der ganzheitliche Ansatz der Kreislaufwirtschaft für Lithium-Ionen-Batterien – von der Produktion über die Nutzung bis hin zum Recycling und der Wiederaufbereitung. Es geht darum, den gesamten Lebenszyklus von Batterien zu optimieren, um Ressourcen zu schonen, Umweltbelastungen zu minimieren und innovative Technologien zu fördern.

Auf der Veranstaltung kommen Experten aus Industrie, Forschung und Politik zusammen, um die Herausforderungen und Chancen in diesem wichtigen Bereich zu diskutieren. Neben spannenden Fachvorträgen und wissenschaftlichen Präsentationen gibt es Diskussionsrunden, in denen unter anderem Themen wie Materialrückgewinnung, robotergestützte Demontageverfahren, neue Geschäftsmodelle und Lebenszyklusanalysen beleuchtet werden. Der Austausch zwischen den verschiedenen Akteuren soll dabei helfen, praktikable Lösungen zu entwickeln und den Weg für einen ressourceneffizienten Umgang mit Batterien zu ebnen.

Die Konferenz zielt also darauf ab, den Dialog zu fördern und Synergien zwischen den verschiedenen Disziplinen zu schaffen – damit nachhaltige Energielösungen nicht nur ein Zukunftsthema bleiben, sondern schon heute aktiv vorangetrieben werden.

Ganzheitlicher Ansatz der Kreislaufwirtschaft für Lithium-Ionen-Batterien.

Ein ganzheitlicher Ansatz der Kreislaufwirtschaft für Lithium-Ionen-Batterien betrachtet den gesamten Lebenszyklus der Batterie und integriert sämtliche Phasen von der Rohstoffgewinnung über Design, Produktion, Nutzung bis hin zu Zweitverwendung und Recycling. Dabei geht es nicht nur um einzelne Prozessoptimierungen, sondern darum, ein geschlossenes System zu schaffen, in dem Ressourcen möglichst wiederverwendet und Abfälle minimiert werden.

1. Design und Materialwahl.

Dies beginnt bereits bei der Planung der Batterie. Wichtig ist hier das «Design for Recyclability», also die Gestaltung der Batterien so, dass sie am Ende ihres Lebenszyklus möglichst einfach zerlegt und deren Bestandteile wiedergewonnen werden können. Dies umfasst die Auswahl umweltfreundlicher und recycelbarer Materialien und die Entwicklung modularer Bauweisen, die den Rückbau erleichtern. Das Konzept «Design for Recyclability» bedeutet, dass schon in der Entwicklungsphase von Lithium-Ionen-Batterien darauf geachtet wird, wie einfach und effizient die Komponenten der Batterie nach ihrem Nutzungsende voneinander getrennt und wiederverwertet werden können.

Materialauswahl.

Bereits bei der Auswahl der Rohstoffe wird darauf geachtet, dass diese recycelbar sind und in den Recyclingprozessen nicht stören. So können beispielsweise hochwertige Metalle wie Lithium, Nickel, Kobalt und Kupfer gezielt eingesetzt werden, deren Rückgewinnung wirtschaftlich und technisch umsetzbar ist.

Modulare Bauweise.

Batteriesysteme werden so entworfen, dass sie sich in einzelne Module zerlegen lassen. Eine modulare Konstruktion erleichtert die Demontage erheblich, da einzelne Baugruppen wie das Batteriemanagement, die Elektroden oder die Gehäuseteile separat behandelt werden können. Dadurch werden spätere Recyclingschritte gezielt optimiert.

Vereinfachter Rückbau.

Durch die Verwendung von standardisierten Verbindungselementen und leicht trennbaren Komponenten wird der Rückbauprozess vereinfacht. Das heisst, anstelle von komplexen Verklebungen oder schwer lösbaren Verbindungen kommen lösbare mechanische Verbindungen zum Einsatz, was den Recyclingprozess nicht nur umweltfreundlicher, sondern auch kosteneffizienter macht.

Transparenz der Materialien.

Ein weiterer Aspekt ist die klare Kennzeichnung und Dokumentation der in der Batterie verwendeten Materialien und Komponenten. Diese Transparenz unterstützt die Recyclingunternehmen dabei, den Prozess gezielt und schonend zu steuern, was letztlich zur besseren Rückgewinnung der wertvollen Stoffe beiträgt.

Durch diese grundlegenden Gestaltungsprinzipien wird nicht nur die Umweltbelastung minimiert, sondern auch der wirtschaftliche Nutzen maximiert, da die Rückgewinnung von Rohmaterialien zur Kreislaufwirtschaft beiträgt. Der integrale Ansatz sorgt dafür, dass der gesamte Lebenszyklus der Batterie im Sinne der Nachhaltigkeit optimiert wird.

2. Nachhaltige Produktion.

In der Fertigungsphase wird darauf geachtet, dass der Energieverbrauch reduziert und recycelte Materialien eingesetzt werden. Schon hier wird versucht, den ökologischen Fussabdruck zu verkleinern, indem Produktionsprozesse effizient und ressourcenschonend gestaltet werden. Eine enge Abstimmung zwischen Design und Fertigung optimiert die gesamte Wertschöpfungskette. Eine nachhaltige und ressourcenschonende Produktion von Lithium-Ionen-Batterien umfasst sämtliche Massnahmen entlang der gesamten Produktionskette, die darauf abzielen, Umweltauswirkungen zu minimieren und den Verbrauch natürlicher Ressourcen so gering wie möglich zu halten. Das bedeutet, dass nicht nur die Batteriezellen selbst unter ökologischen Gesichtspunkten hergestellt werden, sondern dass alle vorgelagerten und nachgelagerten Prozesse von der Rohstoffgewinnung bis hin zur Verwendung und dem Recycling Teil eines integrierten Kreislaufsystems sind.

Rohstoffbeschaffung und Materialeffizienz.

Ein zentraler Aspekt ist der verantwortungsvolle Umgang mit Rohstoffen. Lithium-Ionen-Batterien benötigen seltene und oft energieintensive Materialien wie Lithium, Kobalt, Nickel und Kupfer. Eine ressourcenschonende Produktion setzt deshalb auf einen nachhaltigen Abbau und die Nutzung von recycelten Materialien, wo immer dies möglich ist. Dies reduziert den ökologischen Fussabdruck und entlastet natürliche Ressourcen. Zudem spielt die Materialeffizienz eine grosse Rolle. Überschüssige Materialien und Produktionsreste werden möglichst wiederverwendet oder gezielt für Sekundärprodukte genutzt.

Energieeffizienz und Einsatz erneuerbarer Energien.

Die Herstellung von Batterien ist energieintensiv. Um den CO₂-Ausstoss gering zu halten, wird zunehmend auf energieeffiziente Produktionsverfahren und den Einsatz erneuerbarer Energien gesetzt. Moderne Fabriken integrieren oft Massnahmen wie Abwärmenutzung, optimierte Prozesssteuerung und den Einsatz intelligenter Energiemanagementsysteme, um den Energiebedarf zu senken und Emissionen zu minimieren.

Optimierte Produktionsprozesse und Kreislaufintegration.

Von der Zellchemie bis zur Montage kann der Produktionsprozess so gestaltet werden, dass er möglichst wenig Abfall produziert. Ein zentraler Punkt ist hierbei die Integration von Recyclingkonzepten in den Herstellungsprozess. Das bedeutet, dass bereits bei der Planung der Fertigungslinien darauf geachtet wird, dass Produktionsabfälle leicht wiederverwendet oder umweltgerecht recycelt werden können. Dadurch wird nicht nur die Menge an Abfall reduziert, sondern auch der Materialkreislauf nahezu geschlossen.

Ganzheitliches Nachhaltigkeitsmanagement.

Letztlich geht es um mehr als nur technische Massnahmen in der Produktion. Nachhaltige und ressourcenschonende Prozesse setzen auch auf transparente Lieferketten, faire Arbeitsbedingungen und die ständige Überprüfung und Optimierung aller Produktionsschritte. Unternehmen, die in diese Richtung denken, entwickeln oftmals umfassende Nachhaltigkeitsstrategien, in denen auch soziale und wirtschaftliche Aspekte Berücksichtigung finden. Sie arbeiten eng mit Zulieferern, Recyclingunternehmen und Forschungseinrichtungen zusammen, um nicht nur den Herstellungsprozess, sondern den gesamten Lebenszyklus der Batterien zu optimieren.

Indem diese verschiedenen Ebenen von der Rohstoffgewinnung über eine energieoptimierte und abfallarme Produktion bis hin zur Integration von Recyclingstrategien miteinander verknüpft werden, entstehen Batteriesysteme, die deutlich umweltfreundlicher und ressourcenschonender sind. Diese Herangehensweise ist entscheidend, um den steigenden Bedarf an Energiespeichern in einer nachhaltigen und zukunftsorientierten Wirtschaft zu decken und langfristig ökonomische und ökologische Vorteile zu vereinen.

Industrie 4.0-Lösungen.

Ein interessanter Aspekt in diesem Kontext ist, wie digitale Technologien und Industrie 4.0-Lösungen helfen können, die Prozesse noch genauer zu überwachen und weiter zu optimieren. So lassen sich beispielsweise durch den Einsatz von Sensorik und datengetriebenen Analysen noch effizientere Produktionsabläufe und Recyclingstrategien entwickeln. Diese Entwicklungen könnten in den kommenden Jahren die Produktion von Lithium-Ionen-Batterien noch nachhaltiger und ressourcenschonender machen.

3. Langlebige Nutzung und Second-Life-Konzepte.

Während der Nutzungsphase stehen Wartung und korrekte Betriebsführung im Vordergrund, um die Lebensdauer der Batterie zu maximieren. Sobald die Batterien ihre ursprüngliche Einsatzfähigkeit verlieren, können sie in sogenannten Second-Life-Anwendungen weiterverwendet werden, etwa als stationäre Energiespeicher zur Netzstabilisierung. Dies erhöht den Gesamtwert der Batterie und verzögert den Eintritt in den Recyclingkreislauf.

Optimiertes Batteriemanagement.

Batteriemanagement-Systeme (BMS) überwachen kontinuierlich Parameter wie Temperatur, Ladezustand und Zellspannung. Durch vorausschauende Diagnosen und adaptive Lade- sowie Entladestrategien wird verhindert, dass Zellen übermässig belastet werden. Dies reduziert Degradationsprozesse und verlängert die nutzbare Lebensdauer.

Angepasste Betriebsstrategien.

Schon während der Nutzung können intelligente Algorithmen entscheiden, welche Belastungen ideal sind. Beispielsweise werden schnelle Ladezyklen oder tiefe Entladungen vermieden, wenn diese die Alterung der Batterie beschleunigen könnten.

Qualitätsoptimiertes Design.

Schon in der Entwicklungsphase wird auf robuste Materialien, stabile Elektrodenchemien und effektive Wärmemanagementsysteme gesetzt. Ein solches Design garantiert, dass die Batteriezellen weniger stossanfällig für schädliche Umwelteinflüsse sind und über viele Zyklen hinweg konstant gute Leistung bringen.

Vorausschauende Wartung.

Durch kontinuierliche Zustandsüberwachung und Event-Logging lassen sich Veränderungen in der Zellgesundheit frühzeitig erkennen. Diese Daten ermöglichen gezielte Wartungs- und Instandhaltungsmassnahmen, bevor es zu gravierenden Leistungseinbussen kommt.

Zustandsbewertung und Wiederzertifizierung.

Wenn Batteriesysteme in ihrer primären Anwendung nicht mehr die hohen Leistungsanforderungen erfüllen, wird zunächst ihr übriger Kapazitäts- und Gesundheitszustand evaluiert. Eine sorgfältige Prüfung und Klassifizierung der Batteriezellen hilft dabei, qualifizierte Module für den Zweiteinsatz auszuwählen.

Stationäre Energiespeicher (Second-Life).

Second-Life-Batterien finden häufig in stationären Anwendungen neue Einsatzgebiete. Sie können in Photovoltaik-Anlagen, Windparks oder als Notstromspeicher dienen, da hier nicht mehr Spitzenleistungen, sondern vor allem eine kontinuierliche und kosteneffiziente Energiespeicherung im Vordergrund steht. Auch der Einsatz in Mikro-Netzen und dezentralen Energiesystemen ist denkbar.

Aggregation und Systemintegration.

Aus Einzelmodulen werden häufig grössere Batteriespeicher zusammengebaut. Dabei können heterogene Batteriestände dank moderner Managementsysteme so kombiniert werden, dass die insgesamt notwendige Energiemenge und Leistung erzielt wird – auch wenn einzelne Module bereits in ihrer ursprünglichen Anwendung nicht mehr optimal funktionieren.

Wirtschaftlicher Aspekt und Nachhaltigkeit.

Der Einsatz von Second-Life-Batterien reduziert nicht nur den Bedarf an neuen Rohstoffen, sondern schafft auch wirtschaftliche Mehrwerte, da die Investitionskosten der ursprünglichen Batterien über ihren gesamten Lebenszyklus verteilt werden. Dies trägt dazu bei, die Gesamtkosten im Energiespeicherbereich zu senken und gleichzeitig Umweltauswirkungen abzubauen. Neben den technischen Aspekten sind auch Sicherheitsstandards, Zertifizierungsprozesse und regulatorische Rahmenbedingungen entscheidend, um den Second-Life-Einsatz flächendeckend und vertrauenswürdig zu gestalten. Dabei sind Innovationsfelder wie datengetriebene Zustandsüberwachung und adaptive Steuerung besonders vielversprechend, um eine nahtlose Integration in bestehende Energiesysteme zu ermöglichen. Insgesamt ermöglichen langlebige Nutzungsstrategien einerseits und Second-Life-Konzepte andererseits, den Materialkreislauf der Batterien möglichst vollständig auszuschöpfen. Beide Ansätze ergänzen sich, indem sie den ökologischen Fussabdruck von Lithium-Ionen-Batterien erheblich verringern und eine ethisch wirtschaftliche Nutzung fördern. Ein weiterer interessanter Aspekt ist, wie zukünftige Entwicklungen, wie etwa fortschrittliche Analyseverfahren und intelligente Vernetzungslösungen, nicht nur die Lebensdauer der ursprünglichen Anwendungen verlängern, sondern auch die Wiederverwendung in neuen Energiespeichersystemen noch effizienter und sicherer gestalten könnten.

4. Effektives Recycling.

Wenn eine Batterie ihr Ende erreicht hat, wird ein fortschrittlicher Recyclingprozess eingeleitet. Moderne Verfahren ermöglichen die Rückgewinnung von wertvollen Metallen wie Lithium, Nickel, Kobalt oder Kupfer. Durch die Wiederaufbereitung dieser Materialien wird der Bedarf an Primärrohstoffen verringert, und der Materialkreislauf wird geschlossen. Ein solcher Recyclingprozess trägt entscheidend dazu bei, den ökologischen Fussabdruck der Batterien zu minimieren. Fortschrittliche Recyclingprozesse für Lithium-Ionen-Batterien kombinieren modernste Verfahren, um die wertvollen Rohstoffe möglichst effizient und umweltschonend zurückzugewinnen.

Hydrometallurgische Prozesse.

Diese Verfahren nutzen chemische Reaktionen in wässrigen Lösungen. Nach einer mechanischen Zerkleinerung der Batteriezellen erfolgt eine gezielte Auflösung der Materialien in umweltfreundlichen Säurelösungen. Moderne hydrometallurgische Prozesse sind darauf optimiert, spezifisch einzelne Metalle selektiv herauszulösen. Neueste Entwicklungen fokussieren ausserdem auf die Reduktion von Nebenprodukten sowie den Einsatz regenerativer Lösungsmittel, um die ökologische Bilanz weiter zu verbessern.

Pyrometallurgische Verfahren.

Bei diesen thermischen Prozessen werden die Batteriezellen in Hochtemperaturofenanlagen behandelt. Die organischen Komponenten verbrennen, während die metallischen Bestandteile in reduzierter Form bei höheren Temperaturen abgeschieden werden. Fortschrittliche pyrometallurgische Ansätze zielen auf eine hohe Energieeffizienz und verbesserte Emissionskontrolle ab, sodass auch schwieriger recycelbare Materialien in den Recyclingkreislauf zurückgeführt werden können. Pyrometallurgische Verfahren setzen auf das Erhitzen der Batteriekomponenten in Hochtemperaturöfen, um die unterschiedlichen Materialien voneinander zu trennen. So werden Metalle wie Nickel, Kobalt oder Kupfer isoliert, während organische Bestandteile verbrannt werden. Moderne Anlagen sind so konzipiert, dass sie die entstehende Abwärme auffangen und für den Prozess oder andere Produktionsschritte wiederverwenden. Dadurch sinkt der externe Energiebedarf und die wirtschaftliche Rentabilität des Recyclingprozesses steigt.

Innovationen in der Ofen- und Prozessgestaltung ermöglichen es, die notwendigen hohen Temperaturen gezielter und mit weniger Energieverlust zu erreichen, was den gesamten Aufschluss- und Trennungsprozess effizienter macht. Bei traditionellen pyrometallurgischen Verfahren konnten hohe Temperaturen zur Freisetzung von schädlichen Gasen, Staubpartikeln oder anderen Schadstoffen führen. Moderne Ansätze setzen daher auf hochentwickelte Filtersysteme, Abgaswäscher und katalytische Konverter. Diese sorgen dafür, dass giftige oder umweltschädliche Komponenten aus den Abgasströmen entfernt werden, bevor sie in die Atmosphäre gelangen.

Prozessüberwachung und Regelung.

Durch den Einsatz digitaler Überwachungssysteme lässt sich der Prozess in Echtzeit steuern und anpassen. So können kritische Emissionslevel frühzeitig erkannt und entsprechende Massnahmen zur Schadstoffminimierung eingeleitet werden.

Die thermischen Prozesse zur effektiven Rückgewinnung wertvoller Metalle in Lithium-Ionen-Batterien sind so zu optimieren, dass der Energieverbrauch minimiert und die Umweltauswirkungen durch Emissionen stark reduziert werden können. Es ist ein Balanceakt aber entscheidend, um Recyclingverfahren nicht nur wirtschaftlich tragfähig, sondern zugleich ökologisch nachhaltig zu gestalten. Technologische Innovationen wie künstliche Intelligenz und Prozessautomatisierung können noch weiter dazu beitragen könnten, die Energieeffizienz und Emissionskontrolle in solchen Hochtemperaturverfahren weiter zu verbessern, was wiederum den ökologischen Fussabdruck der gesamten Batterie-Lebenszyklen weiter senkt.

Direktes Recycling (Direct Recycling).

Ein aufstrebender Trend ist das direkte Recycling, bei dem aktive Kathodenmaterialien nicht vollständig chemisch aufgelöst, sondern gezielt regeneriert werden. Hierbei kommen schonende mechanische und chemische Behandlungen zum Einsatz, um die ursprüngliche Struktur und Funktionalität der Materialien zu erhalten. Dieser Ansatz kann den energieintensiven Umwandlungsprozess umgehen und den Materialkreislauf nahezu geschlossen halten, was sowohl Kosten spart als auch die Umweltbelastung reduziert.

Hybride mechanisch-chemische Verfahren.

Diese innovativen Ansätze kombinieren mechanische Zerkleinerung mit milden chemischen Behandlungen, um die verschiedenen Bestandteile der Batterie gezielt zu trennen. Solche hybriden Prozesse ermöglichen es, neben den aktiven Materialien auch Elektrolyte und andere Komponenten getrennt zu recyceln. Dies erhöht die Gesamteffizienz des Recyclings und unterstützt Ansätze wie „Design for Recycling“, bei denen Batterien von vornherein so konstruiert sind, dass sie leichter in ihre Einzelteile zerlegt werden können.

Fortschrittliche Recyclingtechnologien sind entscheidend, um den Materialkreislauf in der Batterieproduktion nachhaltig zu schliessen. Durch die Kombination verschiedener Verfahren, beispielsweise in modular aufgebauten Recyclinganlagen, wird nicht nur der ökonomische Wert der zurückgewonnenen Stoffe maximiert, sondern auch der ökologische Fussabdruck des gesamten Batterielebenszyklus reduziert. Die Integration digitaler Technologien, wie automatisierter Zustandsüberwachung und datengetriebener Prozessoptimierung, die Effizienz und Wirtschaftlichkeit dieser Recyclingprozesse noch weiter steigern könnte. Dies eröffnet Perspektiven nicht nur für die Batterietechnologie, sondern auch für verwandte Industriezweige, die auf nachhaltige Materialkreisläufe setzen.

5. Systemintegration und Zusammenarbeit.

Ein wesentlicher Bestandteil des ganzheitlichen Ansatzes ist die enge Kooperation aller beteiligten Akteure, von Herstellern über Recyclingunternehmen bis hin zu politischen Entscheidungsträgern und Forschungsinstituten. Einheitliche Regularien, Standards und innovative Geschäftsmodelle wie Leasing oder Battery-as-a-Service unterstützen diese Integration. Digitale Technologien, beispielsweise das Internet of Things (IoT) und künstliche Intelligenz, können dabei helfen, den Zustand der Batterien in Echtzeit zu überwachen und den gesamten Kreislauf weiter zu optimieren. Eine enge und vernetzte Kooperation entlang des gesamten Lebenszyklus, von der Rohstoffbeschaffung über Design und Produktion bis hin zu Nutzung und Recycling ist nötig.

Einheitliche Standards und Normen.

Gemeinsame technische und regulatorische Standards erleichtern den Datenaustausch und die Abstimmung zwischen Herstellern, Recyclingbetrieben, Zulieferern und Behörden. Einheitliche Zertifizierungen und Sicherheitsanforderungen sorgen dafür, dass alle Akteure mit den gleichen Qualitäts- und Umweltvorgaben arbeiten, was den gesamten Materialkreislauf transparenter und effizienter gestaltet.

Digitale Vernetzung.

Moderne Informations- und Kommunikationstechnologien, beispielsweise das Internet of Things (IoT), Blockchain oder Cloud-Lösungen können den kompletten Lebenszyklus einer Batterie digital abbilden. Dies ermöglicht nicht nur eine lückenlose Überwachung der Batteriezustände in Echtzeit, sondern auch die Rückverfolgbarkeit der Materialien. Durch die Digitalisierung können Zustandsdaten unmittelbar zwischen Herstellern, Nutzern und Recyclingunternehmen ausgetauscht werden, was die Prozessoptimierung und Planung revolutioniert.

Partnerschaften und integrierte Geschäftsmodelle.

Innovative Modelle wie Leasing oder Battery-as-a-Service fördern die enge Zusammenarbeit zwischen Batterieherstellern, Automobilunternehmen und Serviceanbietern. Begrenzte Eigentumsverhältnisse über die gesamte Nutzungsdauer einer Batterie begünstigen den rechtzeitigen Übergang zu Second-Life- oder Recycling-Anwendungen. Zudem unterstützen interdisziplinäre Kooperationen den gemeinsamen Wissensaustausch und die Entwicklung von Lösungen, die sich an allen Stationen des Materialkreislaufs bewähren.

Gemeinsame Forschung und Entwicklungsprojekte.

Die enge Zusammenarbeit zwischen Unternehmen, Forschungseinrichtungen und staatlichen Institutionen ermöglicht, Entwicklungen wie „Design for Recycling“ integrativ voranzutreiben. Dadurch können ressourceneffiziente und nachhaltige Batteriekonzepte etabliert werden. Gemeinsame Pilotprojekte und Innovationsförderprogramme tragen dazu bei, experimentelle Ansätze in marktreife Technologien zu überführen.

Transparente Kommunikations- und Feedbacksysteme.

Ein offener Dialog zwischen allen Beteiligten, von der Rohstoffgewinnung bis zum Recycling ermöglicht es, frühzeitig auf Herausforderungen oder Ineffizienzen zu reagieren. Automatisierte Datenerfassung und regelmässige Reportings schaffen Transparenz über Materialflüsse, Energieverbräuche und Emissionswerte. Dies legt den Grundstein für kontinuierliche Prozessoptimierungen auf allen Ebenen.

Insgesamt führt die verbindliche Vernetzung aller Akteure zu einem ganzheitlichen Ansatz, der nicht nur den ökonomischen und ökologischen Nutzen maximiert, sondern auch den technologischen Fortschritt in der Batterietechnologie vorantreibt. Künstliche Intelligenz und prädiktive Analysen helfen, den gesamten Lebenszyklus von Lithium-Ionen-Batterien noch effizienter und nachhaltiger zu gestalten.

6. Neue Erkenntnisse aus der Batterie-Forschung.

In der Batterieforschung gibt es derzeit mehrere spannende Fortschritte, die sowohl die Leistung als auch die Langlebigkeit moderner Energiespeicher erheblich verbessern könnten.

Neue Zellarchitekturen mit Einkristall-Elektroden.

Forscher, unter anderem an der Dalhousie University, haben gezeigt, dass Batteriezellen mit einkristallinen Elektroden im Vergleich zu herkömmlichen polykrystallinen Zellen deutlich langlebiger sind. Mithilfe von hochenergetischer Synchrotron-XRD-Technologie konnten sie den Alterungsprozess der Zellen bis zu 20’000 Ladezyklen präzise untersuchen. Ein Wert, der nahezu einem Achtfachen der Lebenszyklen herkömmlicher Batterien entspricht. Diese Methode bietet tiefere Einblicke in die Degradation und verspricht, den gesamten Lebenszyklus von Batterien deutlich zu verlängern.

Neue Zellarchitekturen mit Einkristall-Elektroden stellen einen innovativen Ansatz dar, der darauf abzielt, die Grenzen herkömmlicher Lithium-Ionen-Batterien zu überwinden, indem sie die strukturelle Integrität und Leistungsfähigkeit der Elektroden signifikant verbessern. Anders als bei üblichen, polykrystallinen Materialien, bei denen zahlreiche Korngrenzen als Schwachstellen fungieren können, bestehen Einkristall-Elektroden aus durchgehenden Kristallen ohne interne Grenzen.

Vorteile der Zellarchitekturen mit Einkristall-Elektroden und neue Herausforderungen.

Reduzierte Mikro-Rissbildung.

Da Einkristall-Elektroden keine Korngrenzen besitzen, wird die typischerweise in polykrystallinen Strukturen auftretende Stresskonzentration an diesen Grenzen vermieden. Dadurch verringert sich das Risiko von Rissbildungen, die zu vorzeitigem Kapazitätsverlust führen können.

Homogene Spannungsverteilung.

Die einheitliche Kristallstruktur ermöglicht eine gleichmässigere Verteilung mechanischer Belastungen während der Lade- und Entladezyklen, was die Lebensdauer der Zelle verlängern kann.

Gleichmässige Ionendiffusion.

Eine einkristalline Struktur kann den Ionenfluss innerhalb der Elektrode verbessern, da keine granulare Heterogenität vorliegt. Dies unterstützt nicht nur eine konstante Leistungsabgabe, sondern kann auch die kinetische Effizienz der Batterie erhöhen.

Verbesserte Elektrodenreaktionen.

Eine homogenere Materialstruktur begünstigt symmetrischere elektrochemische Reaktionen, was sich positiv auf das Gesamtverhalten der Batterie auswirkt.

Weniger Oxidations- und Degradationsprobleme.

Einkristall-Elektroden können dazu beitragen, dass die Temperaturverteilung innerhalb der Zelle gleichmässiger ausfällt. Dies mindert lokale Hotspots und reduziert thermisch bedingte Alterungsprozesse, die oft in polykrystallinen Materialien beobachtet werden.

Herstellungsprozesse.

Die Produktion von Einkristall-Elektroden erfordert präzise kontrollierte Wachstumsbedingungen, da unerwünschte Kristallfehler die Vorteile der Einzelkristallstruktur zunichtemachen können. Die Skalierung solcher Prozesse auf industrielle Mengen stellt weiterhin eine Herausforderung dar.

Integration in neue Zellarchitekturen.

Um das volle Potenzial auszuschöpfen, müssen auch die gesamten Zellarchitekturen von Elektrodenanordnung über Elektrolytauswahl bis hin zum Thermomanagement weiterentwickelt werden.

Erhöhte Zyklenfestigkeit.

Durch die minimierte Degradation und optimierte Ionenmobilität könnten Einkristall-Elektroden wesentlich zur Verlängerung der Lebensdauer von Lithium-Ionen-Batterien beitragen.

Sicherheitsaspekte.

Eine verbesserte Temperatur- und Spannungsverteilung steigert nicht nur die Leistungsfähigkeit, sondern auch die betriebliche Sicherheit der Zellen. Dies ist ein entscheidender Faktor in Anwendungen wie Elektrofahrzeugen oder stationären Speichern.

Verbundtechnologien.

Die Kombination von einkristallinen Materialien mit innovativen Beschichtungsverfahren oder Nanostrukturierung könnte weitere Leistungssteigerungen ermöglichen, indem zusätzliche Schutzschichten und verbesserte Grenzflächen zwischen Elektrodenmaterial und Elektrolyt geschaffen werden.

Neue Zellarchitekturen mit Einkristall-Elektroden bieten einen vielversprechenden Ansatz, um die Effizienz, Stabilität und Sicherheit von Lithium-Ionen-Batterien zu verbessern. Obwohl die praktische Umsetzung und Massenproduktion derzeit noch mit Herausforderungen verbunden sind, zeigt die Forschung, dass ein solches Design grosse Potenziale zur Optimierung des Gesamtlebenszyklus von Batterien besitzt.

BATTERY 2030+ Exzellenzseminar Clare Grey.

7. Nachhaltigkeit in der Batterietechnologie.

Um die Zukunft der Batterietechnologie nachhaltig zu gestalten, bedarf es eines umfassenden, systemischen Ansatzes, der technische Innovation, verantwortungsvolle Materialbeschaffung, effiziente Produktionsprozesse, fortschrittliches Recycling sowie unterstützende Geschäftsmodelle und politische Rahmenbedingungen miteinander verknüpft. Nachhaltige Materialgewinnung und eine zukunftsorientierte Batteriekonstruktion sind essenziell, um den ökologischen Fussabdruck von Lithium-Ionen-Batterien zu minimieren und langfristig einen ressourceneffizienten, geschlossenen Materialkreislauf zu etablieren.

Nachhaltige Materialgewinnung beginnt bereits beim Rohstoffabbau. Lithium, Kobalt, Nickel und Kupfer müssen unter strengen Umweltauflagen und fairen Arbeitsbedingungen gefördert werden. Dies schliesst den Einsatz moderner, emissionsarmer Technologien ein, die Wasserverbrauch, CO₂-Emissionen und Abfallprodukte erheblich reduzieren. Indem recycelte Materialien statt ausschliesslich primärer Rohstoffe verwendet werden, verringert sich zusätzlich der Press auf begrenzte Ressourcen. Moderne Recyclingtechnologien, etwa hydrometallurgische oder direkte Recyclingverfahren, ermöglichen es, wertvolle Metalle aus gebrauchten Batterien zurückzuholen und wieder in den Produktionskreislauf einzuspeisen.

Die Etablierung von Zertifizierungssystemen und digitalen Rückverfolgbarkeitslösungen (z. B. mittels Blockchain) erhöht die Transparenz. So können Hersteller sicherstellen, dass die verwendeten Materialien nachhaltig gewonnen wurden und ökologische sowie soziale Standards eingehalten werden. Batterien werden so konzipiert, dass sie am Ende ihrer Lebensdauer leicht demontiert werden können. Modulbasierte Designs und standardisierte Komponenten erleichtern die Trennung und Rückgewinnung einzelner Materialien und Komponenten. Diese Herangehensweise senkt nicht nur die Recyclingkosten, sondern maximiert auch den Wiederverwendungsanteil wertvoller Stoffe. Neben der Optimierung des Designs wird auch verstärkt auf den Einsatz von Materialien geachtet, die weniger toxisch sind und eine geringere Umweltbelastung verursachen. Dies betrifft sowohl den aktiven Batteriebetriebsstoff als auch Hilfskomponenten wie Elektrolyte und Separatoren. Eine nachhaltige Batteriekonstruktion schliesst auch eine längere Betriebsdauer und die Ermöglichung von Second-Life-Anwendungen mit ein. Durch intelligentes Batteriemanagement, präventive Wartungsstrategien und flexible Nutzungskonzepte (zum Beispiel Battery-as-a-Service) wird sichergestellt, dass die Batterien so lange wie möglich im Umlauf bleiben und ihr gesamter Wert ausgeschöpft wird.

Wiederverwendung und Recycling von Elektrofahrzeugbatterien mit Blockchain.

Die Integration beider Aspekte, also nachhaltige Materialgewinnung und durchdachte Batteriekonstruktion, sorgt für einen nahezu geschlossenen Materialkreislauf. Durch die enge Zusammenarbeit zwischen Rohstofflieferanten, Herstellern, Forschungsinstituten und Recyclingunternehmen werden kontinuierlich innovative Lösungen entwickelt, die den Übergang zu einer wirklich zirkulären Wirtschaft ermöglichen. Zur Echtzeitüberwachung der Materialströme können digitale Technologien eingesetzt werden. Solche datengetriebenen Steuerungsmechanismen ermöglichen eine präzise Planung und Optimierung aller Produktions- und Recyclingprozesse, was den ökologischen Fussabdruck weiter reduziert und die Wirtschaftlichkeit steigert.

Nachhaltige Materialgewinnung und Batteriekonstruktion.

Unter dem Aspekt der verantwortungsvollen Rohstoffbeschaffung gilt es, alternative Materialien zu erforschen und zu nutzen, um die Abhängigkeit von kritischen Rohstoffen wie Lithium, Kobalt und Nickel zu reduzieren. Dabei ist es ebenso wichtig, die sozialen und ökologischen Bedingungen beim Abbau zu verbessern.

Innovative Batteriekonstruktionen für Lithium-Ionen-Batterien gehen weit über das traditionelle Design hinaus und fokussieren sich darauf, Energieeffizienz, Sicherheit, Lebensdauer und Nachhaltigkeit zu erhöhen. Dabei werden verschiedene Ansätze verfolgt, die sowohl die inneren Komponenten als auch die Integration in grössere Systeme optimieren:

Cell-to-Pack Ansätze.

Anstatt einzelne Zellen in grössere Module zu packen, werden die Zellen direkt in den Batteriemodul integriert. Dieser modulare Verzicht auf Zwischenstrukturen reduziert das Gewicht, verbessert die volumetrische Energiedichte und vereinfacht das Wärmemanagement – ein entscheidender Vorteil insbesondere im Automobilsektor, wo Platz und Gewicht ausschlaggebend sind.

3D-Zellarchitekturen.

Durch den Einsatz fortschrittlicher Fertigungstechnologien können Elektroden in dreidimensionalen Strukturen gefertigt werden. Diese Geometrien ermöglichen eine optimierte Verteilung von aktiven Materialien und verbessern sowohl den Ionentransport als auch die elektrische Leitfähigkeit. Das Resultat ist eine erhöhte Leistungsfähigkeit bei gleichzeitiger Reduktion interner Widerstände.

Integrierte Batteriemanagementsysteme.

Moderne Batteriekonstruktionen integrieren intelligente Überwachungssysteme direkt in den Aufbau der Zellen. Diese Systeme erfassen in Echtzeit wichtige Parameter wie Temperatur, Spannung und Ladezustand, steuern das Balancing einzelner Zellen und reagieren präventiv auf abnormale Zustände. Eine derartige Integration erhöht die Betriebssicherheit und ermöglicht eine präzis gesteuerte Lebensdaueroptimierung.

Verbesserte Elektrodenarchitekturen.

Innovativ sind auch Entwicklungen wie der Einsatz einkristalliner Elektroden oder speziell beschichteter Materialien, die die mechanische Integrität und Ionendiffusion verbessern. Diese Ansätze zielen darauf ab, die Degradation zu minimieren und die kinetische Effizienz zu steigern, was in einer längeren Lebensdauer und stabileren Batterieleistung resultiert.

Strukturelle Integration in das Gesamtsystem.

Neben der Zellarchitektur rückt auch die Integration der Batterie in das Gesamtsystem verstärkt in den Fokus. Konzepte, bei denen die Batterie als integraler Bestandteil der Fahrzeugstruktur (z. B. im Rahmen von strukturellen Batterieeinheiten) dient, senken das Gesamtgewicht und verbessern die Crashsicherheit. Gleichzeitig wird das Wärmemanagement optimiert, da die Batteriezellen direkt an passiven oder aktiven Kühlsystemen gekoppelt werden können.

Design for Recycling und Nachhaltigkeit.

Innovative Konstruktionen berücksichtigen gleich von Anfang an den gesamten Lebenszyklus. Batterien werden so designt, dass sie am Ende ihrer Nutzungsdauer leicht demontiert und recycelt werden können. Transparente Materialflüsse, modulare Bauweisen und standardisierte Komponenten erleichtern nicht nur die Wiedergewinnung wertvoller Rohstoffe, sondern unterstützen auch nachhaltige Geschäftsmodelle wie Battery-as-a-Service.

Diese fortschrittlichen Ansätze vereinen technologische Innovationen, Materialwissenschaften und digitale Überwachung, um die nächste Generation von Lithium-Ionen-Batterien zu formen. Sie bieten nicht nur Potenziale für effizientere und leistungsstärkere Energiespeicher, sondern tragen auch dazu bei, den ökologischen Fussabdruck signifikant zu reduzieren und den Weg zu einer zirkulären Wirtschaft im Energiesektor zu ebnen. Die Kombination innovativer Konstruktionen mit neuen Elektrolytmaterialien oder Hybridtechnologien dürften zukünftig noch robustere, sicherere und leistungsfähigere Batteriesysteme ermöglichen.

8. Effizienzsteigerung in Produktion.

Fortschritte in der Fertigungstechnik können helfen, den Energieverbrauch zu senken und Abfälle zu minimieren. Energieeffiziente Herstellungsprozesse bei Lithium-Ionen-Batterien sind entscheidend, um den ökologischen Fussabdruck der Produktion zu minimieren und gleichzeitig die Wirtschaftlichkeit zu verbessern. Dabei wird versucht, in jedem Schritt und zwar von der Rohstoffaufbereitung bis zur Zellmontage Energieverluste zu reduzieren und Ressourcen effizienter zu nutzen.

Einsatz erneuerbarer Energiequellen.

Moderne Produktionsstätten nutzen zunehmend erneuerbare Stromquellen Solar- und Windkraft, um den hohen Energiebedarf zu decken. Dies reduziert den CO₂-Ausstoss deutlich und macht die Produktion unabhängiger von fossilen Energieträgern.

Energiespeicherlösungen in der Fertigung.

Durch die lokale Speicherung von überschüssiger Energie, etwa in Batterien oder thermischen Speichern, können Produktionsspitzen ausgeglichen und der Energiefluss kontinuierlich optimiert werden.

Digitalisierung und Prozessautomatisierung.

Sensoren und intelligente Steuerungssysteme ermöglichen eine präzise Echtzeitüberwachung mit IoT und KI kritischer Parameter wie Temperatur, Druck und Energieverbrauch. So lassen sich Prozesse in Echtzeit anpassen, um Energieeinsparungen zu maximieren.

Automatisierte Prozesssteuerung.

Der Einsatz von Robotik und automatisierten Produktionslinien reduziert nicht nur Fehler, sondern optimiert auch die Durchlaufzeiten. Kürzere Produktionszyklen bedeuten weniger Energie pro hergestellter Einheit.

Rückgewinnung von Prozesswärme.

Hochtemperaturprozesse, beispielsweise beim Trocknen oder Schmelzen, erzeugen erhebliche Mengen an Abwärme. Moderne Anlagen nutzen diese überschüssige Energie in nachgelagerten Fertigungsschritten, um den Gesamtenergieverbrauch zu senken.

Integrierte Abwärmenutzungssysteme.

Technologien wie Wärmetauscher und regeneratives Wärmespeichern ermöglichen eine wiederholte Nutzung der erzeugten Wärme, was zur Verbesserung der Energieeffizienz beiträgt.

Modulare Zellarchitektur.

Durch den Verzicht auf überflüssige Zwischenmodule, etwa beim direkten Zusammenbau von Zellen in Packs (Cell-to-Pack), werden nicht nur Material- und Gewichtseinsparungen erzielt, sondern auch der Energieaufwand während der Montage reduziert.

Standardisierte Komponenten und Prozesse.

Ein einheitliches Design erleichtert die Produktion und Demontage von Zellen. Geringere Komplexität führt zu kürzeren Prozesszeiten und damit zu einem effizienteren Energieeinsatz.

Optimierte Layouts in der Produktion.

Die Anordnung von Maschinen und Materialströmen wird so gestaltet, dass Transportwege minimiert werden. Dies reduziert den Energieverbrauch in internen Logistikprozessen.

Automatisierte Transportsysteme.

Der gezielte Einsatz von fahrerlosen Transportsystemen und Förderbändern trägt zu einem reibungslosen Ablauf bei und minimiert zudem den Energieaufwand beim Transport von Materialien.

Die Kombination aus erneuerbaren Energien, digitaler Prozesssteuerung, intelligenter Wärmerückgewinnung und optimierten Fertigungsprozessen führt zu signifikanten Energieeinsparungen in der Herstellung von Lithium-Ionen-Batterien. Diese energieeffizienten Prozesse tragen nicht nur zur Senkung der Betriebskosten bei, sondern sind auch ein entscheidender Schritt in Richtung einer nachhaltigeren und umweltfreundlicheren Batteriezellproduktion. Durch intelligente Steuerungs- und Managementsysteme können Batterielösungen besser in Energiesysteme wie bei der Integration erneuerbarer Energien eingebettet werden, sodass ihre Leistung über den gesamten Lebenszyklus hinweg optimal genutzt wird.

9. Kreislaufwirtschaft und Recycling.

Batterien sollten von Anfang an so konzipiert werden, dass sie am Ende ihrer Nutzungsdauer effizient recycelbar sind. Der Einsatz robotergestützter Demontagesysteme ermöglicht dabei eine präzisere Rückgewinnung der wertvollen Materialien. Effizientes Recycling von Lithium-Ionen-Batterien am Ende ihrer Nutzungsdauer basiert auf einem integrierten, mehrstufigen Prozess, der darauf abzielt, möglichst viele wertvolle Materialien – wie Lithium, Kobalt, Nickel und Kupfer – zurückzugewinnen und dabei Energie, Emissionen sowie Ressourcen zu schonen.

Kreislaufwirtschaft und innovatives Batterierecycling in der Schweiz.

Sichere Sammlung und Demontage.

Zu Beginn wird sichergestellt, dass die Batterien vollständig entladen sind, um Risiken bei der Weiterverarbeitung zu minimieren.

Mechanische Demontage.

Speziell entwickelte automatisierte Systeme zerlegen die Batterien, trennen Gehäuse, Elektrolyte und aktive Zellbestandteile voneinander. Diese Vorbehandlung erleichtert den anschliessenden Recyclingprozess, da unterschiedliche Materialien getrennt weiterverarbeitet werden können.

Zerkleinerung und Sortierung.

Nach der Demontage werden die Batteriezellen mechanisch zerkleinert. Dabei kommen Zerkleinerungs- und Sortiertechnologien zum Einsatz, um kunststoffbasierte, metallische und aktive Komponenten voneinander abzugrenzen. Eine präzise Sortierung ist entscheidend, um eine möglichst reine Materialfraktion für die folgenden Recyclingverfahren zu erhalten.

Hydrometallurgische Prozesse.

Bei dieser Methode wird das zerkleinerte Material in wässrigen Säurelösungen aufgelöst. Durch exakt abgestimmte chemische Bedingungen (z. B. pH-Regulation) werden die einzelnen Metalle selektiv ausgefällt und später gereinigt. Diese Methode zeichnet sich durch einen vergleichsweise niedrigen Energieeinsatz aus und ermöglicht hohe Rückgewinnungsraten der Zielmetalle.

Direktes Recycling.

Ein innovativer Ansatz, bei dem aktive Materialien – insbesondere das Kathodenmaterial – gezielt regeneriert werden, ohne es vollständig in seine chemische Bestandteile zu zerlegen. Dieser Ansatz spart Energie und kann die Wiederverwendung der Materialien in neuen Batterien ermöglichen, da die ursprünglich aufbereitete Materialstruktur erhalten bleibt.

Pyrometallurgische Prozesse.

Dabei werden Batteriezellen in Hochtemperaturöfen behandelt. Organische Bestandteile verbrennen, während metallische Komponenten abgeschieden werden. Moderne Anlagen integrieren fortschrittliche Wärmerückgewinnung und Abgasreinigung, um den Energieverlust zu minimieren und Emissionen zu kontrollieren. Diese Methode ist besonders dann sinnvoll, wenn eine direkte chemische Aufarbeitung nicht vollständig möglich ist.

Recycling-optimiertes Batteriedesign.

Bereits in der Entwicklung kann der Recyclingprozess unterstützt werden: Batterien, die modular aufgebaut und leicht zu demontieren sind, erleichtern die spätere Rückgewinnung der Materialien erheblich. Standardisierte Komponenten und eine klare Materialkennzeichnung tragen dazu bei, den Recyclingprozess effizienter zu gestalten und den Materialkreislauf nahezu geschlossen zu halten.

Digitalisierte und sensorbasierte Überwachungssysteme.

Ein weiterer spannender Trend ist der Einsatz digitalisierter und sensorbasierter Überwachungssysteme in den Recyclinganlagen, die es ermöglichen, jeden Schritt exzellent zu kontrollieren, den Prozessverlauf zu optimieren und so den Gesamtenergieverbrauch weiter zu senken. Diese integrierten Ansätze führen zu einem nachhaltigeren Umgang mit Ressourcen und unterstützen den Übergang zu einer echten Kreislaufwirtschaft in der Batterietechnologie.

10. Second-Life-Anwendungen.

Nach ihrer primären Nutzung in Elektrofahrzeugen oder anderen Geräten können ausgediente Batterien in stationären Energiespeichern erneut verwendet werden, was den Bedarf an Neuproduktion verringert und die Ressourceneffizienz steigert.

Second-Life-Anwendungen bei Lithium-Ionen-Batterien bedeuten, dass Batterien, die in ihrer ursprünglichen Anwendung wie in Elektrofahrzeugen nicht mehr die hohen Leistungsanforderungen erfüllen, dennoch in einem zweiten Nutzungszyklus weiterverwendet werden. Obwohl sie in ihrer primären Funktion an Performance verlieren, besitzen sie weiterhin signifikante Restkapazitäten, die in weniger anspruchsvollen Anwendungen optimal genutzt werden können.

Stationäre Energiespeicherung.

Batterien, die aus dem Fahrzeug ausgemustert wurden, finden häufig Einsatz als stationäre Energiespeicher in Photovoltaik- oder Windkraftanlagen. Hier übernehmen sie die Aufgabe, überschüssige erneuerbare Energie zu puffern, Netzspitzen abzufedern oder als Notstromaggregate zu dienen. Da die Leistungsanforderungen bei der stationären Nutzung weniger streng sind als in der Mobilität, können auch Zellen mit geringerer Kapazität und Leistung wirtschaftlich weiterverwendet werden.

Mikrogrid- und Netzstabilisierung.

In dezentralen Energiesystemen können Second-Life-Batterien zur Stabilisierung von Stromnetzen beitragen. Sie helfen dabei, Schwankungen im Energieangebot abzufangen, und ermöglichen dadurch eine höhere Integration erneuerbarer Energien in das Stromnetz. Auch in Inselnetzen oder abgelegenen Regionen können sie eine verlässliche Energiequelle darstellen.

Backup-Systeme und Notstromversorgung.

Für Einrichtungen, die eine zuverlässige Notstromversorgung benötigen, eignen sich Second-Life-Batterien hervorragend. Ob in Bürogebäuden, Krankenhäusern oder datenintensiven Rechenzentren – hier kann der verlängerte Einsatzzyklus der Batterien wirtschaftliche Vorteile bieten, indem sie als kosteneffiziente Backup-Lösungen die Versorgungssicherheit erhöhen.

Industrielle Anwendungen und Energiemanagement.

Auch in der Industrie finden Second-Life-Batterien Anwendung, beispielsweise in Systemen zur Netzlaststeuerung oder als Teil integrierter Energiemanagementlösungen. Dabei werden sie häufig in Kombination mit intelligenten Batteriemanagementsystemen (BMS) eingesetzt, die den Zustand, das Balancing und die Sicherheit der heterogenen Batteriemodule kontinuierlich überwachen.

Zustandsbewertung und Sortierung.

Vor der Wiederverwendung ist es essenziell, die Restkapazität und den Gesundheitszustand der Batterien gründlich zu überprüfen. Eine präzise Zustandsdiagnose bestimmt, welche Module für Second-Life-Anwendungen geeignet sind und wie sie optimal zu einem neuen Energiespeicher zusammengeführt werden können.

Modulares Re-Design.

Aufgrund der heterogenen Alterung der Batteriezellen müssen Second-Life-Packs oft neu konzipiert werden. Das bedeutet, dass ausgetauschte oder unterschiedlich gealterte Module in ein neues, einheitliches System integriert und elektronisch neu kalibriert werden, um Sicherheit und Effizienz zu gewährleisten.

Wirtschaftlichkeit und Recycling.

Der wirtschaftliche Nutzen von Second-Life-Anwendungen hängt stark von den Kosten für Aufbereitung, Testverfahren und Wiederzusammenbau ab. Gleichzeitig müssen solche Anwendungen immer in ein Gesamtzykluskonzept eingebettet sein, das auch den Recyclingprozess am Ende der zweiten Nutzungsphase berücksichtigt – um den Materialkreislauf möglichst vollständig zu schliessen.

Die Weiterentwicklung von Second-Life-Konzepten wird massgeblich von Fortschritten in der Zustandsüberwachung und digitalisierten Batteriemanagementsystemen beeinflusst. Durch datengetriebene Analysen können Prozesse weiter optimiert werden, sodass nicht nur die Lebensdauer der Batterien besser abgeschätzt, sondern auch potenzielle Sicherheitsrisiken frühzeitig erkannt werden. Langfristig eröffnen solche integrierten Ansätze die Möglichkeit, eine nahezu zirkuläre Nutzung von Lithium-Ionen-Batterien zu etablieren, bei der der gesamte Lebenszyklus von der primären Nutzung über den Second-Life-Zyklus bis hin zum finalen Recycling sorgfältig optimiert wird.

Insgesamt bieten Second-Life-Anwendungen nicht nur einen ökonomischen, sondern vor allem auch einen ökologischen Mehrwert, indem sie zur Verlängerung des Batterielebenszyklus beitragen und die Nachfrage nach neuen Rohstoffen reduzieren. Innovative Geschäftsmodelle, wie beispielsweise Battery-as-a-Service, unterstützen diesen Übergang zu einer nachhaltigeren und effizienteren Energielandschaft.

Second-Life-Batterien können in Kombination mit neuen Energiespeichertechnologien eingesetzt werden. Diese Synergien könnten in Zukunft nicht nur den Ausbau dezentraler Energienetze beschleunigen, sondern auch die Integration von erneuerbaren Energien weiter optimieren.

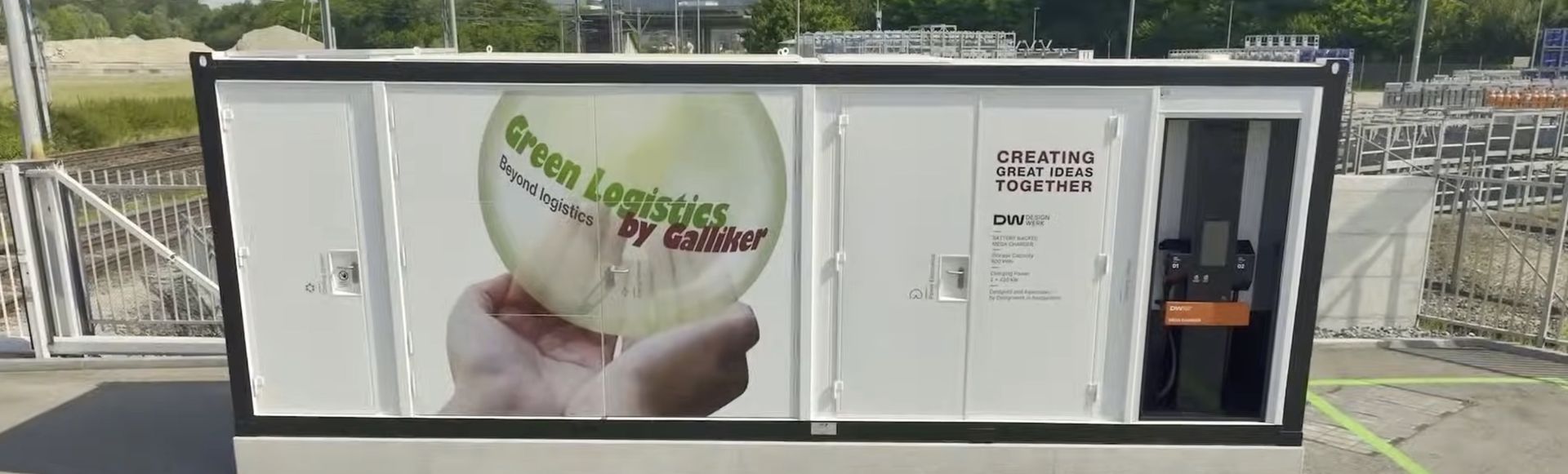

Beispiel: Megawatt Charger von Designwerk Technologies AG und Galliker Logistik AG.

Megawatt Charger von Designwerk.

11. Interdisziplinäre Zusammenarbeit und politische Rahmenbedingungen.

Eine enge Kooperation zwischen Materialwissenschaftlern, Ingenieuren, Chemikern und Umweltökonomen ist notwendig, um sowohl die technische als auch die nachhaltige Komponente zu optimieren. Bei der Weiterentwicklung von Lithium-Ionen-Batterien spielt die enge Verzahnung verschiedener Disziplinen ebenso eine zentrale Rolle wie ein unterstützendes politisches Umfeld. Nur so lassen sich Herausforderungen von Materialforschung über Prozessoptimierung bis hin zu nachhaltigen Recyclingstrategien ganzheitlich bewältigen.

Vernetzung von Fachgebieten.

Fortschritte in der Batterietechnologie erfordern das Zusammenwirken von Materialwissenschaftlern, Chemikern, Elektrotechnikern, Informatikern und Experten aus den Bereichen Umwelt- und Wirtschaftswissenschaften. Während Materialwissenschaftler und Chemiker neue Elektroden- und Elektrolytsysteme entwickeln, tragen Ingenieure und Informatiker durch die Optimierung der Fertigungsprozesse sowie der Integration intelligenter Batteriemanagementsysteme zur Effizienzsteigerung bei. So entsteht ein dynamischer Dialog zwischen Entwicklung und praktischer Anwendung, der innovative Ansätze wie Direct Recycling oder modulare Zellarchitekturen ermöglicht.

Kooperation zwischen Forschung und Industrie.

Universitäten, Forschungsinstitute und Unternehmen arbeiten zunehmend in gemeinsamen Projekten, Förderprogrammen und Konsortien zusammen. Diese Kooperationen ermöglichen es, Erkenntnisse aus der Grundlagenforschung schnell in marktreife Technologien zu transferieren und gleichzeitig die Bedürfnisse der Industrie im Blick zu behalten. Solche Partnerschaften setzen oft auch auf digitale Plattformen, die den Datenaustausch in Echtzeit und die gemeinsame Optimierung von Prozessabläufen unterstützen.

Lösungsorientierte Projektansätze.

Oftmals werden multidisziplinäre Innovationsprojekte gestartet, in denen nicht nur neue Batteriekonzepte, sondern auch verbesserte Recyclingprozesse, ressourcenschonende Produktionsverfahren und nachhaltige Lebenszyklusstrategien entwickelt werden. Dieser Ansatz fördert nicht nur die technische Weiterentwicklung, sondern auch die Schaffung eines ganzheitlichen, zirkulären Systems.

Forschungs- und Innovationsförderung.

Staatliche Förderprogramme und politische Initiativen spielen eine wichtige Rolle dabei, Forschung und Entwicklung in der Batterietechnologie voranzutreiben. Fördermittel für Grundlagenforschung, gemeinschaftliche Entwicklungsprojekte sowie den Technologietransfer in die Industrie sorgen dafür, dass Innovationen nicht im Labor stecken bleiben, sondern in marktfähige Produkte und Prozesse überführt werden können.

Regulatorische Standards und Nachhaltigkeitsvorgaben.

Politische Vorgaben liefern Orientierung bei der Entwicklung von umweltfreundlichen und sicheren Batterien. Durch verbindliche Emissionsstandards, Recyclingquoten und Richtlinien zur Ressourceneffizienz wird ein Rahmen gesetzt, in dem nachhaltige Technologien gefördert werden. Dies betrifft unter anderem auch das "Design for Recycling", das von politischen Entscheidungsträgern zunehmend als Voraussetzung für eine zirkuläre Wirtschaft anerkannt wird.

Internationale Harmonisierung.

Der globale Markt und internationale Kooperationen erfordern standardisierte Normen und Regulierungen. Politische Institutionen, insbesondere auf EU-Ebene, arbeiten an gemeinsamen Rahmenbedingungen, die den freien Austausch von Forschungsergebnissen und die Übertragung von Best Practices ermöglichen. Diese harmonisierten Standards erleichtern es, innovative Konzepte länderübergreifend zu entwickeln und zu implementieren.

Langfristige Energie- und Umweltstrategien.

Politische Entscheidungen im Kontext der Energiewende und des Klimaschutzes schaffen einen Anreiz, in nachhaltige und leistungsstarke Energiespeicher zu investieren. Langfristige Strategien und gesetzliche Vorgaben unterstützen dabei, die Abhängigkeit von fossilen Brennstoffen zu reduzieren und eine nachhaltige Infrastruktur für erneuerbare Energien aufzubauen – was auch die Nachfrage nach fortschrittlichen Lithium-Ionen-Batterien antreibt.

Politische Unterstützung.

Regierungen und internationale Institutionen können durch gezielte Förderprogramme, steuerliche Anreize und verbindliche Normen dazu beitragen, dass Unternehmen nachhaltige Produktions- und Recyclingprozesse einführen. Staatlich geförderte Programme, steuerliche Anreize und verbindliche Normen spielen eine wesentliche Rolle, um die Entwicklung nachhaltiger und effizienter Produktions- und Recyclingprozesse für Lithium-Ionen-Batterien zu unterstützen. Diese Massnahmen zielen darauf ab, Forschung, Innovation und industrielle Umsetzung aktiv voranzutreiben und gleichzeitig ökologische und soziale Standards durchzusetzen.

Fokus auf Forschung und Entwicklung.

Staatliche und europäische Förderprogramme, wie beispielsweise Horizon Europe oder nationale Innovationsfonds, stellen finanzielle Mittel bereit, die speziell in die Erforschung neuer Fertigungsverfahren, Recyclingtechnologien und nachhaltige Materialkonzepte fliessen. Diese Programme schaffen den notwendigen finanziellen Spielraum, um technologische Durchbrüche etwa im Bereich Direct Recycling oder energieeffiziente Produktionslinien zu erzielen.

Unterstützung bei Pilotprojekten und Skalierung.

Förderinitiativen erleichtern den Übergang von Laboransätzen zu industriell skalierbaren Lösungen. Unternehmen und Forschungseinrichtungen können gemeinsam Pilotanlagen errichten, die sowohl den umweltfreundlichen Abbau von Rohstoffen als auch den Aufbau von effizienten Recyclingprozessen demonstrieren.

Investitionsförderung.

Steuerliche Vergünstigungen, wie z. B. erhöhte Abschreibungsmöglichkeiten oder Investitionszuschüsse, senken die finanziellen Hürden für Unternehmen, die in nachhaltige Produktionsanlagen und Recyclinginfrastrukturen investieren. Dadurch wird der technologische Fortschritt beschleunigt, während gleichzeitig der Kapitalbedarf für umweltfreundliche Innovationen reduziert wird.

Anreizsysteme für Umweltschutzmassnahmen.

Steuerliche Erleichterungen können auch gezielt an konkrete Umwelt- und Nachhaltigkeitskriterien gekoppelt werden. Unternehmen, die ihren CO₂-Ausstoss senken, Abfälle minimieren und Ressourcen effizienter nutzen, profitieren von zusätzlichen Steuerprämien – ein entscheidender Faktor, um umweltbewusste Produktionsprozesse wirtschaftlich attraktiv zu machen.

Qualitäts- und Sicherheitsanforderungen.

Durch verbindliche Normen, die sowohl Produktions- als auch Recyclingprozesse regeln, wird sichergestellt, dass Lithium-Ionen-Batterien unter hohen Qualitäts-, Sicherheits- und Umweltstandards hergestellt und verwertet werden. Internationale Standards (zum Beispiel ISO-Normen) und europäische Richtlinien setzen hier einen gemeinsamen Rahmen, der nicht nur die Rückverfolgbarkeit von Materialien ermöglicht, sondern auch Verbraucher- und Umweltschutz gewährleistet.

Design for Recycling und Ressourceneffizienz.

Vorgaben zur Gestaltung von Batterien unter dem Gesichtspunkt des späteren Recyclings („Design for Recycling“) verpflichten Hersteller, modulare und leicht demontierbare Systeme zu entwickeln. Solche Normen erleichtern den Aufbau von Kreislaufsystemen und tragen massgeblich dazu bei, dass wertvolle Materialien am Ende des Batterielebenszyklus effizient zurückgewonnen werden können.

Durchsetzung und Harmonisierung.

Verbindliche Normen wirken zudem präventiv, indem sie Marktteilnehmer dazu zwingen, in umweltfreundliche Prozesse zu investieren. Eine enge internationale Abstimmung dieser Normen sorgt dafür, dass Unternehmen grenzüberschreitend an einem gemeinsamen, hohen Standard arbeiten, was den globalen Wettbewerb auf nachhaltiger Basis fördert.

Die Kombination aus interdisziplinärer Zusammenarbeit und politischen Rahmenbedingungen bildet ein solides Fundament dafür, dass Lithium-Ionen-Batterien nicht nur leistungsfähiger, sondern auch ressourceneffizienter und nachhaltiger werden. Eine weitere interessante Entwicklung ist die stärkere Integration von datengetriebenen Analysen und künstlicher Intelligenz in den Forschungs- und Produktionsprozessen. Hierbei bieten sich neue Ansätze zur Optimierung von Lebenszyklen, Vorhersage von Materialdegradation und effizienteren Recyclingstrategien. Durch den Ausbau digitaler Plattformen und datengetriebener Überwachungssysteme können die Umsetzung und Kontrolle dieser Massnahmen weiter verbessert werden. Echtzeitdaten aus der gesamten Wertschöpfungskette können genutzt werden, um Produktionsprozesse dynamisch anzupassen und den Recyclingprozess noch ressourcenschonender und wirtschaftlicher zu gestalten. Zudem könnten standardisierte Testverfahren und Zertifizierungen den internationalen Technologietransfer beschleunigen und die Wettbewerbsfähigkeit von innovativen Batterielösungen stärken.

Förderprogramme, steuerliche Anreize und verbindliche Normen schaffen einen integrativen Rahmen, der nicht nur die technologische Innovation und Verbesserung der Produktions- und Recyclingprozesse für Lithium-Ionen-Batterien vorantreibt, sondern auch eine nachhaltige, zirkuläre Wirtschaft fördert. Durch gezielte staatliche Unterstützung, finanzielle Entlastung der Unternehmen und klare regulatorische Vorgaben wird der gesamte Lebenszyklus der Batterien von der Materialgewinnung über die Fertigung bis zum Recycling systematisch optimiert und zukunftssicher gestaltet.

12. Circular Economy als neues Geschäftsmodell.

Geschäftsmodelle wie Leasing, Batterieswapping oder Rückkaufprogramme fördern die längere Nutzung von Batterien und sorgen dafür, dass diese nicht nur als einmalige Produkte betrachtet werden. Sie tragen dazu bei, den ökologischen Fussabdruck zu verkleinern und die Wirtschaftlichkeit nachhaltiger Lösungen zu unterstreichen.

Circular Economy im Geschäftsmodell Leasing.

Das Geschäftsmodell des Leasings von Lithium-Ionen-Batterien ist ein Schlüsselbaustein für die Umsetzung einer Circular Economy, denn es verlagert den Fokus von einem einmaligen Verkauf hin zu einem längerfristigen, ganzheitlichen Lebenszyklusmanagement der Batterien.

Langfristige Eigentumsbindung und Rückführung.

Beim Leasing behalten Hersteller oder Dienstleister das Eigentum an der Batterie. Das bedeutet, sie stehen in der Verantwortung für Wartung, Aktualisierung und das Ende der Nutzungsphase. Am Ende des Leasingvertrags kommt es zur Rückführung, was den Rücknahmepflichtanteil in der Wertschöpfungskette stärkt.

Geschlossener Materialkreislauf.

Nach der Rückführung können die Batterien entweder über Second-Life-Anwendungen weitergenutzt, aufgearbeitet oder gezielt recycelt werden. Dadurch werden wertvolle Rohmaterialien wieder in den Produktionskreislauf eingespeist, was den Bedarf an Neuabbau reduziert und Ressourcen schont.

Nachhaltiges Batteriedesign.

Hersteller sind im Leasinggeschäft motiviert, Batterien so zu konstruieren, dass sie leicht demontierbar und recyclebar sind. Konzepte wie „Design for Recycling“ oder modulare Zellarchitekturen werden dabei vorangetrieben, da sie den Rückbau und die Wiederaufbereitung erleichtern.

Ermöglichung von Second-Life-Anwendungen.

Batterien, die ihre ursprüngliche Leistungsfähigkeit nicht mehr voll erbringen, können in weniger anspruchsvollen Prozessen, beispielsweise als stationäre Energiespeicher, weiterverwendet werden. Dies verlängert den Gesamtlebenszyklus und maximiert den ökonomischen sowie ökologischen Wert der eingesetzten Ressourcen.

Echtzeitmonitoring und Zustandsdiagnose.

Leasingmodelle werden oft von intelligenten Batteriemanagementsystemen begleitet, die den Zustand und die Leistung der Batterien kontinuierlich überwachen. Diese Daten ermöglichen es, frühzeitig Instandhaltungsmassnahmen zu ergreifen, die Lebensdauer zu verlängern und den optimalen Einsatz der Batterien zu planen.

Transparenz in der gesamten Wertschöpfungskette.

Durch den digitalen Datenaustausch zwischen Herstellern, Nutzern und Recyclingpartnern können Prozesse kontinuierlich optimiert werden. So wird der gesamte Lebenszyklus von der Produktion über die Nutzung bis zum Recycling effizient gesteuert.

Kosteneffizienz und Investitionsschutz.

Für den Kunden entfällt der direkte Besitz der Batterie, was zu geringeren Anschaffungskosten und einer besseren Anpassungsfähigkeit an technologische Neuerungen führt. Gleichzeitig profitieren Hersteller von langfristigen Einkommensströmen und können durch Wiederverwendung und Recycling der Batterien Materialkosten senken.

Förderung nachhaltiger Ressourcennutzung.

Das Leasingmodell ermutigt zu einer Systematik, in der Batterien nicht einfach als Verbrauchsmaterial betrachtet werden, sondern als wiederverwertbare Wirtschaftsgüter. Das trägt dazu bei, Abfälle zu minimieren und den ökologischen Fussabdruck der gesamten Batteriekette zu reduzieren.

Integrierte Serviceangebote (Battery-as-a-Service).

Neben dem reinen Leasing wird häufig ein umfassender Service angeboten, der Wartung, Diagnose, Updates und rechtzeitiges Recycling umfasst. Diese integrierten Servicepakete schaffen zusätzliches Vertrauen bei Investoren und Kunden, da sie den technologischen Fortschritt und die Nachhaltigkeit von Anfang an zuverlässig abbilden.

Partnerschaften zur Verbesserung von Recyclingprozessen.

Durch Kooperationen zwischen Herstellern, Recyclingunternehmen und Forschungseinrichtungen können innovative Konzepte entwickelt werden, um den Rückgewinnungsgrad der einzelnen Materialien weiter zu steigern und den Materialkreislauf effizient zu schliessen.

Das Geschäftsmodell des Leasings von Lithium-Ionen-Batterien stellt einen paradigmatischen Wandel dar, der die Prinzipien der Circular Economy in die Praxis überführt. Durch die langfristige Eigentumsbindung sorgt es dafür, dass der Hersteller Verantwortung über den gesamten Lebenszyklus trägt, von der Entwicklung und Nutzung bis hin zum Recycling. Mit intelligenten, datengetriebenen Lösungen, nachhaltigem Design und kooperativen Geschäftsmodellen wird der Übergang zu einer ressourceneffizienten und umweltfreundlichen Batterieökonomie nicht nur möglich, sondern auch wirtschaftlich attraktiv.

Circular Economy im Geschäftsmodell Batterieswapping für Lithium-Ionen-Batterien.

Das Geschäftsmodell des Batterieswappings bietet eine spannende Möglichkeit, Prinzipien der Circular Economy in der Elektromobilität und im Energiesektor zu verankern. Dabei bleibt der Lebenszyklus der Lithium-Ionen-Batterien im Blick. Statt sie als einmalige Verbrauchsgüter zu betrachten, wird ihr gesamter Wert über mehrere Nutzungsphasen hinweg ausgeschöpft und systematisch wiederverwertet.

Beim Batterieswapping liegt das Eigentum an den Batterien typischerweise beim Betreiber des Swapping-Netzwerks oder bei spezialisierten Dienstleistern. Diese zentrale Verantwortung ermöglicht nicht nur die kontinuierliche Überwachung der Batteriezustände, sondern auch eine systematische Wartung, Aufbereitung und möglicherweise auch das Recycling der Batterien. Die zentrale Verwaltung stellt sicher, dass Batterien nach ihrer ersten Einsatzphase nicht ungenutzt entsorgt werden, sondern in den Kreislauf zurückgeführt und gegebenenfalls in Second-Life-Anwendungen weitergenutzt werden.

Ein wesentlicher Erfolgsfaktor für das Batterieswapping ist die Standardisierung der Batteriepackungen. Durch die Entwicklung modularer und leicht austauschbarer Batterieeinheiten wird der Batterietausch in den Swapping-Stationen nicht nur schneller, sondern auch recyclingfreundlicher. Ein einheitliches Design erleichtert das spätere Demontieren von Anlagen und die Rückgewinnung wertvoller Materialien. Diese „Design for Recycling“-Strategie unterstützt die Schaffung geschlossener Materialkreisläufe, bei denen Rohstoffe aus gebrauchten Batterien in die Produktion neuer Energielösungen zurückfliessen.

Intelligente Batteriesysteme, die mit IoT-Sensorik und umfassenden Batteriemanagementsystemen ausgestattet sind, ermöglichen eine lückenlose Zustandsüberwachung. Die dabei gewonnenen Daten helfen, die Restlebensdauer einzelner Batteriemodule genau zu ermitteln, Wartungsmassnahmen zielgerichtet einzusetzen und den optimalen Zeitpunkt für den Batterietausch oder die Umwidmung in Second-Life-Anwendungen zu bestimmen. Dieser datenbasierte Ansatz maximiert die Ressourceneffizienz und verringert gleichzeitig die Umweltauswirkungen entlang des gesamten Lebenszyklus.

Batterien, die im ersten Einsatz, beispielsweise in Elektrofahrzeugen, nicht mehr ihre vollen Leistungsparameter liefern, können in stationären Anwendungen wie Energiespeicherung für Photovoltaik-Anlagen ihre zweite Lebensphase antreten. Kommt auch dieser Einsatz nicht mehr in Frage, wird durch zentralisierte Rückführung sichergestellt, dass die Batterien in spezialisierten Recyclinganlagen einer umweltfreundlichen Aufbereitung zugeführt werden. Durch diese Massnahmen werden wertvolle Rohstoffe wie Lithium, Nickel, Kobalt und Kupfer zurückgewonnen und in den Produktionskreislauf integriert.

Das Batterieswapping-Modell schafft eine Win-Win-Situation. Zum einen profitieren Endkunden von kurzer „Tank“-Duration und langen Einsatzzeiten ihrer Fahrzeuge, zum anderen können Betreiber dank zentraler Kontrolle und integrierter Serviceangebote (ähnlich dem Konzept Battery-as-a-Service) langfristige Einkommensströme erzielen und gleichzeitig die Umweltbilanz verbessern. Diese nachhaltige Wirtschaftlichkeit regt zudem Investitionen in neue Technologien und weitere Optimierungen des Batteriemanagements an.

Das Batterieswapping als Geschäftsmodell integriert zentrale Elemente der Circular Economy, indem es den gesamten Lebenszyklus von Lithium-Ionen-Batterien betrachtet: Von der standardisierten, modularen Konstruktion über eine zentrale Zustandsüberwachung und Wartung bis hin zur finalen oder sekundären Nutzung und dem Recycling. So entsteht ein geschlossenes System, in dem nicht nur ökologische Vorteile realisiert werden, sondern auch ökonomische Synergien entstehen. Der digitale Fortschritt und innovative Technologien wie IoT und datengetriebene Analysen spielen hierbei eine entscheidende Rolle, um Prozesse kontinuierlich zu optimieren und den Ressourceneinsatz maximal zu schonen.

Circular Economy im Geschäftsmodell für Rückkaufprogramme von Lithium-Ionen Batterien.

Rückkaufprogramme für Lithium-Ionen-Batterien sind ein zentrales Element, um den gesamten Lebenszyklus der Batterien nachhaltig zu gestalten. Sie ermöglichen es, gebrauchte Batterien systematisch zurückzuführen, aufzubereiten und frühzeitig in den Materialkreislauf zurückzuführen – ein entscheidender Schritt hin zu einer echten Circular Economy.

Herstellereigentum und Produktverantwortung.

Bei Rückkaufprogrammen behalten Hersteller oder spezialisierte Dienstleister das Eigentum an den Batterien, auch nachdem diese in den Endverbrauchermarkt gelangt sind. Dies bedeutet, dass der Hersteller nicht nur den Verkauf, sondern auch Wartung, Aufbereitung, Second-Life-Anwendungen und letztlich das Recycling kontrolliert. Durch diese durchgehende Verantwortung wird sichergestellt, dass die Batterien nicht als Abfallprodukt enden, sondern in einem geschlossenen Kreislauf verbleiben.

Attraktive Rückkaufkonditionen.

Verbraucher werden durch finanzielle Anreize, wie Gutschriften oder Rabatte auf neue Batteriemodelle, motiviert, ihre ausgediente Batterie freiwillig zurückzugeben. Dadurch wird verhindert, dass alte Batterien unsachgemäss entsorgt werden und gleichzeitig ein wertvoller Materialnachschub für die Wiederaufbereitung gesichert.

Vertrauensaufbau durch Transparenz.